东莞市宇熙精密连接器有限公司

关注宇熙抖音

13556645970

在空间和人员限制的情况下,如何应对对塑料混合组件不断增长的需求?一家国际汽车供应商选择了一个由两台注塑机和六台机器人组成的智能链接系统,而且效果很好。

KE Elektronik在全球拥有约 3,000 名员工,是汽车和航空行业最有价值的供应商之一。该公司在德国、捷克共和国、斯洛伐克、北马其顿、中国和墨西哥设有生产基地,隶属于领先的连接器制造商美国安费诺公司。

一段时间以来,这家拥有 300 人的公司在其位于 Kressberg-Marktlustenau 的总部生产的产品,包括用于混合动力汽车和纯内燃机驱动的发动机风扇连接器。这些连接器是所谓的塑料混合组件,其中四个金属触点用三种不同的塑料包覆成型。

“这些连接器的生产是一个相对复杂的过程,涉及许多测试阶段以及完整的可追溯性。”KE Elektronik 注塑自动化团队负责人 Jens Gradenegger 说,“在熟练工人短缺的情况下,为了能够满足不断增长的需求,我们需要一个智能自动化解决方案。”

KE Elektronik 求助于位于多瑙埃辛根的EGS 自动化有限公司,负责将两台冲压和折弯装置以及两台 Arburg 注塑机实现自动化和互连,从而使由此产生的制造岛每年可以实现数百万个连接器的产量。“我们之前与 EGS 合作的经验是积极的,因此我们确信他们也能够在这种情况下为我们提供可靠的解决方案,”Jens Gradenegger 说。

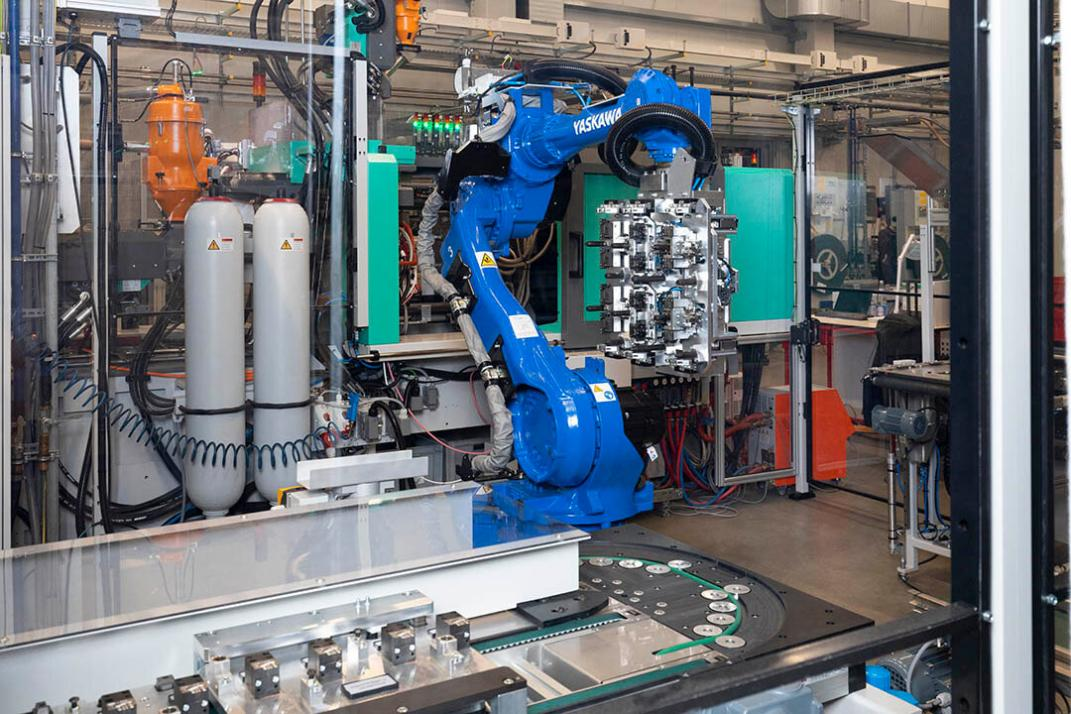

如果不能提供完美的自动化解决方案来完成这项复杂的工作,EGS 就不会是 EGS。“我们喜欢通过承担具有挑战性的项目来证明我们的专业知识——而这个项目无疑给了我们很多这样做的机会。通过与 KE 的密切合作,我们成功设计了一个 15 x 6 米的制造岛,满足所有要求,包括 Yaskawa的 6 台 Motoman 机器人、大量处理和测试技术以及 SUMO Ecoplex2 码垛系统,”EGS 项目经理 Hartmut Pfalzgraf 说。

整条生产线清楚地分为四个模块——布局的清晰性令人印象深刻。为了保证每个连接器少于十秒的循环时间规格以及最大可用性,只使用最高质量的组件。还注意系统所有部分的良好可访问性。这就是系统在实践中的样子:

两个冲弯单元确保连续提供连接器触点。一条线产生信号引脚,另一条产生电源引脚。每个冲弯单元上都安装了带有机械夹具的MOTOMAN GP7(配备集成传感器技术并倾斜 25 度)。“机器人的倾斜位置使我们能够完全通过 S 轴实现从移除位置到插入位置所需的旋转,从而将循环时间降至最低,”Hartmut Pfalzgraf 说,这是一项巧妙的工程,反映了EGS 拥有超过 2000 台机器人安装的经验。

两个 6 轴机器人各自从其生产线上移除两个触点,并将它们放置在带有四个插座的工件托架中,每个插座又必须配备四个触点。四个工作循环后,两个 6 轴机器人已将四个容器完全装载,工件载体到达卸载位置,并由模块 II 上的MOTOMAN GP50接收。

模块 II 的核心是 Arburg 的 2K 注塑机,可同时加工两种塑料。在第一次拍摄中,SGM 的上模具使用包覆模具将触点精确地固定在所需位置。然后在第二次注射中通过下部注塑模具将所得的接触载体包覆成型到连接器插头上。

该 SGM 的所有装卸过程均由 Yaskawa MOTOMAN GP50 6 轴机器人负责,该机器人安装了 36 kg 三重夹持器系统。该机器人的工作范围为 2061 毫米,有效载荷为 50 公斤,非常适合这项任务。6 轴机器人的任务范围非常复杂。

机器人首先必须卸载 SGM,然后才能为其安装新触点。为此,6 轴机器人必须从下模具中取出完成的包覆成型连接器插头,将预成型部件从上模具转移到下模具,最后将现在空的上模具与 4x4 冲压和弯曲触点装配在一起从模块 1 的工件架上。

“为了在抓取时能够达到所需的精度,机器人在实际搬运之前通过定心夹具停靠在模具上。尽管如此,为了尽可能缩短开模时间,我们充分利用了 GP50 的模范动力,”Jens Gradenegger 说。

最后,将包覆成型的连接器放置在程序中的另一个工件托架上。共有八个连接器,工件托架通过传输系统从模块 II 传输到模块 III。

模块 III 中的基本工艺步骤包括连接器的 LSR 包覆成型,这也是在 Arburg 注塑机上进行的。此处的优势在于,通过使用硅胶唇对连接器进行二次成型,不需要单独的密封件,因此无需在组装过程中可能导致问题的额外组件。

模块 III 也使用了 MOTOMAN GP50,但它的工作并不像模块 II 中的同事那样复杂。在这里,机器人从工件托架上取下 2x4 连接器,并通过将它们放在热像仪前面来检查它们的温度。只有当温度在定义的窗口内时,零件才适合下一个注塑工艺,然后机器人将它们放入模具中。

在这里,装载注塑机前的第一步也是取出八个成品部件。然后,GP50 装载一个 2 折梭,总共需要 16 个零件到最后一个模块。

另一个 MOTOMAN GP7 用于模块 IV,其任务是拾取完成的零件并将它们移动到旋转传送单元。“在这个旋转传送装置上,有各种测试站和一个装配站,配备了MOTOMAN SG650 Scara 机器人。在这里,我们成功地将大量流程集成到一个极其紧凑的空间中,”Jens Gradenegger 说。

这个模块实际上是关于质量保证的。第一步是连续性和高压测试,然后使用三角激光检查引脚位置,然后对 LSR 包覆成型进行相机检查,然后通过打标激光器为组件提供数据矩阵代码,从而确保百分百的可追溯性。随后,DMC也进行了测试。

一旦组件作为一个好的部件通过了整个测试马拉松,最后一步是保护帽的扭矩控制组装,由 SG 650 Scara 机器人执行。“事实证明,Yaskawa 现在已经提供 4 轴机器人已有一段时间了。这使我们能够为整个工厂配备由单一制造商制造的机器人,并在控制方面留在 Yaskawa,”Jens Gradenegger 说。

Scara 机器人并未达到极限,但 MOTOMAN GP7 的情况有所不同:“6 轴机器人在时间周期方面至关重要,因为它不仅加载旋转传输单元,还通过放置SUMO Ecoplex2 托盘中的成品部件 – EGS 码垛系统中最畅销的产品。我们不得不在这里全力以赴,以免危及我们的周期时间目标。除其他外,该机器人配备了 2+2 夹持系统,以减少移动次数,”Hartmut Pfalzgraf 说。

自 2021 年 9 月以来,该工厂一直在三班倒运行,完全符合 KE 的期望,正如 Jens Gradenegger保证的那样:“EGS 确实做得非常出色——从规划到调试。我们能够从 EGS 设计师在各种详细解决方案中的专业知识中受益。除此之外,还有安川机器人一贯的可靠性,我们在 KE 尤其看重这一点。”