东莞市宇熙精密连接器有限公司

关注宇熙抖音

13556645970

在当今自动化程度越来越高的时代,但是手工焊接电子元件仍然是一种盛行的连接技术,这有点令人困惑。但话又说回来,据估计,自公元前3000年以来,人类就在美索不达米亚进行手工焊接。当然,当时的焊接点是与剑有关的,而且肯定是非电气的。尽管如此,焊接的基本概念——熔化/润湿一种金属以加入另外两种金属——从哲学上讲跟现在仍然是相同的。

在我们的连接器行业中,波峰和回流技术的创新对于某些类型的组件在技术上是合理的,但是在将飞线(即电线)连接到印刷电路板时,仍然需要手动焊接。如果处理得当,它是一种久经考验的良好连接方法——与其说因为它在技术上是可用的最佳方法,不如说是因为它做到了一点:经久不衰。

在本文中,我们将探讨手工焊接时遇到的挑战,以及WAGO的替代产品——2065 系列表面贴装PCB接线端子。

手工焊接不可重复

就其本质而言,手工焊接是不可重复的事件。尽管采取了各种预防措施,但手动工艺引入了人类状况的所有无数不精确性。尽管个性对于我们独特的个体来说是美妙的,但在工作场所它会导致我们的焊接连接缺乏一致性。尽管尽我们所能去尝试,当手动焊接时,没有两个焊点可以完全相同。如果我们足够小心,我们也许可以实现某种标准化,但这意味着在整个项目中实现规律性是不现实的。实现的温度、施加到连接处的物理压力、接近的角度、材料的准备、接触时间和操作员的熟练技能都是人为控制的变量,很难一次又一次地重复。

引入不可预测性的不仅是人为因素,还包括被焊接的工具、材料以及焊料本身。各种制造商提供的焊接工具种类繁多。无论是焊笔、烙铁、焊枪还是介于两者之间的东西,它们都具有成各种瓦数(以及相应不同的加热元件),以及各种形状和尺寸的尖端和附件。每一个都会影响焊接连接的均匀性。

这在实践中非常重要,因为我们正在焊接的东西连接到电气和电子元件——或者与印刷电路板上的相同元件相邻。这些组件也有无限数量的可用选项,每个选项都增加了一层复杂性,并且每个选项都有自己的灵敏度级别。用于LED、IC或晶体管的半导体可能非常脆弱,具体取决于其材料,并且不仅会因施加和接近热量而损坏,而且还会因意外接触未接地的尖端而导致电气过应力而出现损坏(EOS)事件,还可能导致静电放电 (ESD)问题——通常在测试或应用之前未被检测到。

例如,当我们探索手工焊接工艺的不可靠一致性、工作空间的条件和清洁度时,还有更多的考虑因素会对焊接完整性产生不利影响。手工焊台的清洁度往往远低于表面贴装应用中使用的自动焊台,这会对连接完整性产生很大影响。可以这么说,即使我们的行业坚持越来越高的高质量生产技术,但是我们的手工焊接连接通常也不能完全达到这种一致性水平。有太多的变数可能会导致焊接质量飘忽不定。

WAGO2065连接器确保一致性

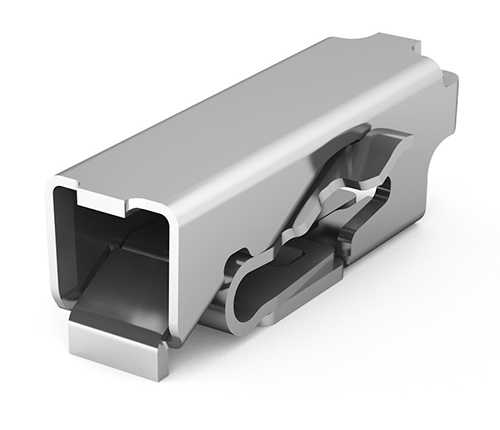

WAGO 2065 系列表面贴装 (SMT) PCB接线端子的设计出发点就是要达到每次都一致地连接和重新连接电线。它们可以与 PCB 组装中的其他电子元件集成到完全相同的自动回流焊接工艺中。自动化焊接工艺经过一次优化,一次又一次地提供稳定和重复的结果——以及完美的焊点。

在自动化过程中将它们固定到印刷电路板上后,它们就可以接受从AWG 24-18的剥线导体了。每个连接器都设计为只需将它们推入即可接受实心导体,而绞合导体可以使用直观的操作工具,该工具可用于移除所有类型的电线。60 多年来,万可作为弹簧压力连接技术的领导者,确保安装人员每次都进行完全相同的连接。因为没有变量,没有变化的可能性,因为精度从一开始就被设定了。

焊接过热

如前所述,如果不是每次都精确完成,手动焊接时施加的热量会对完成连接的完整性产生严重的负面影响。因为焊料的成分通常是共晶的——这意味着所使用的金属组合在比单个元素本身更低的温度下熔化/冻结——因此必须适当地调整焊接设备以匹配这些独特的温度。在较旧的焊枪中,这是使用可调节的双金属或磁性调节来完成的。在更现代的设备中,瓦数以及温度是由微处理器控制,旨在提供更一致的输出。

任何焊接工具固有的挑战之一是该设备控制的范围有限。通常有一个功率阈值——一个设定点——工具在开始冷却和再次启动循环之前需要达到这个阈值。这种加热和冷却的循环在实践中由于独特的散热因素而加剧,即被焊接的各个元件的热质量以及焊接头本身的热质量。两者中较大的表面积可以更快地散热,从而在温度上升以再次达到规定阈值时导致更极端的温度波动。

除了这种可变性之外,还有人为因素。如何将设备尖端应用于被加热的元件是一种实践但不完美的艺术。如果接触面积小,热连接也会小。相反,如果接触面积更大,这会导致热量传递得更快。这两个用例之间的差异会在连接的一致性上产生很大的差异。如果在接触区域存在由污染物引起的氧化物,从而阻碍顺利加热应用,则这种差异可能会更加复杂。

过热或加热过快会对其他近端组件产生热应力,例如,非常常见的熔化导体绝缘层会产生导线的暴露部分,这可能会成为介电保护、弯曲和弯曲应力以及氧化风险方面的薄弱环节。

在任何情况下,温度变化都会对一致的焊点产生深远且通常是负面的影响。庆幸的是,有一个现成的解决方案。

2065 PCB接线端子不受温度影响

自动回流工艺根据推荐的回流温度曲线进行了优化,并消除了所有应用温度的变化。然后将高度紧凑(高度2.7 mm)的 2065 PCB 接线端子连接到飞线,根本不需要任何特殊的温度考虑。如前所述,电线可以直接推入,也可以使用工具轻松插入。就这样,温度或其固有的挑战与电线连接过程的可靠性完全无关。

话虽如此,由于 WAGO是弹簧压力端接技术的创新者和公认的市场领导者——1977 年推出行业变革性的CAGE CLAMP®凸显了这一点,它们在处理最终用途应用中的可变工作温度方面拥有数十年的专业知识。弹簧压力技术的一大优势是它不受现场温度循环的严酷影响。2065 采用简单的两件式结构设计:用于接触力的不锈钢弹簧,用于承载电流的镀锡铜外壳,安装温度范围为 -60 °C 至 +120 °C。

冷焊点是看不见的危险

冷焊点是许多可能的印刷电路板连接故障中最恶劣的一种。一方面,从表面上看,它们看起来还不错。它们的缺陷是隐藏的——肉眼几乎无法辨别,但在测试或操作中却非常明显。

冷焊点可能以多种方式引起,最常见的是在润湿过程中热量分布不均匀,导致焊料内部未充分润湿,而外部似乎完全正常。当焊接工具直接应用于焊料而不是焊接的元件引线时,经常会发生这种情况。使用符合 RoHs 的焊料更难检测到此缺陷,因为这些焊料呈现出与含铅焊料的冷焊点相似的外观。

当所涉及的助焊剂没有充分去除氧化物时,也会出现冷焊点。在助焊剂变得具有化学活性(从而消除氧化物)与焊料熔化之间存在时间差。这个时间间隔需要足够长,以使助焊剂发挥作用,同时又不会过热焊料。助焊剂活化和焊料液化所需的温度升高需要仔细协调,以免出现这些极端条件。

冷焊点故障的另一个原因可能是在焊点完全冷却之前,外部向 PCB 引入了振动。将电线直接焊接到 PCB 时,这种风险会更大。在此操作过程中移动的机会非常高。无论是什么原因,冷焊点都可能是令人沮丧的故障/损坏源。

2065的连接是明确的

令人担忧的不仅是冷焊点与电路板的电气连接薄弱或不良,还有那些薄弱或不良的连接并不明显,这会导致产品失效。必须在车间返工是一回事,而必须在现场返工或更换则是另一回事。

这显然不是2065连接器的情况。建立连接后,安装人员可以自信地看到它已经建立。知道无论条件如何,接触力都是相同的——即使在那些振动情况下——安装人员可以走开,因为他们知道已经建立了良好的连接,并且他们的工作已经完成。

过多的焊料不是最理想的

不言而喻,因为焊料是一种导电材料,所以它真的不应该扩散到与 PCB 上的其他组件或焊盘接触。然而,我们都知道这种情况发生的频率比我们想象的要多。这些焊料“桥”是明显的短路危险,可能会损坏设备,导致系统故障,因此应尽可能避免。这些桥接最常见的原因是没有充分清洁或将过量焊料从未涉及的接触点清除掉。

2065 连接是干净的

使用完全不需要大量清洁的解决方案不仅是可能的,而且是完全可取的。由于2065连接为干式连接,因此不会因连接而产生桥接或短路的可能。

焊料太少也不是最理想的

相反,焊料太少的焊接连接明显存在连接松动或劣质连接的风险。完全缺乏质量可能会使连接更不稳定、更脆弱,并且容易断裂和失效。在电子电路中,这些松散的连接是昂贵的,并且最终是不必要的。只需极少的振动或中断,就可以松开薄弱焊接的连接并造成危险情况。为了使焊接接头完全有效,焊料必须在所有侧面均匀地围绕元件引线。任何薄弱点都会出现容易的出口点,电线可能会断裂并拉出。

2065 连接可抵抗连接弱点

2065系列SMT PCB接线端子旨在为整个安装生命周期内都能发挥全部功能。其动态弹簧不仅能够抵抗振动和热循环的影响,而且 2065 的拉断力超过 60N 或更高——这是 20 AWG 线的工业标准要求的两倍多。

总结

尽管安装人员多年来一直成功地使用手工焊接技术将电线连接到 PCB 元件板上,但随着我们的行业超越了手工艺时代,万可的 2065 系列表面贴装 PCB接线端子提供了一种降低风险的替代方案。通过消除安装的可变性,它们易于使用、紧凑、安全、清洁、耐温度循环、可重复使用且在最终产品的整个生命周期内可靠。换言之,万可对质量的执着确保了每一次连接的完整性。