东莞市宇熙精密连接器有限公司

关注宇熙抖音

13556645970

下面我们介绍零间距IDC的基本原理、实际插头设计的一些特点、无保养特点,接线端子块的整排端接采用大尺寸螺钉的自然的机械优点、自动应力释放特性、成本参数、插合连接器的设计、附加器件以及在小型电子应用场合采用这一设计理念等等。

绝缘移位连接器(IDC)的面世如今已经由来已久了。自1980年以来真正先进的IDC便得到了广泛的应用,在单一的端子器件中可以端接6种线规尺寸各不相同的导线。为了给这一技术的最佳应用领域创造必要的条件,笔者将在下面介绍一下零间距IDC的基本设计原理。

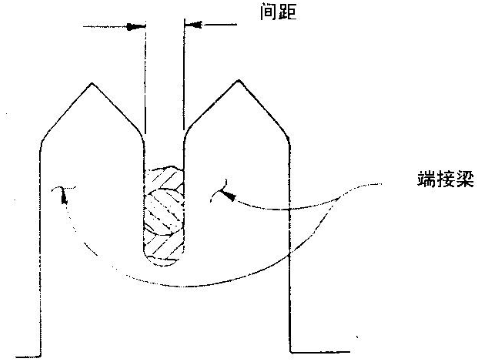

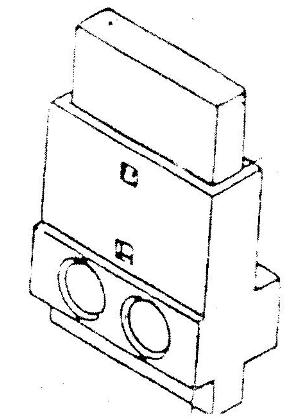

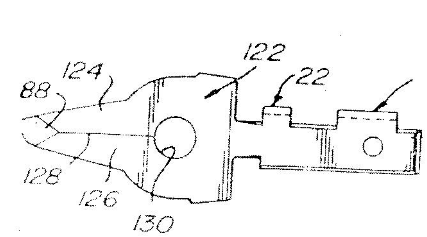

IDC的应用近年来非常流行,因为它是连接导线与端子的一种操作非常简单、成本低廉的方法。导线无须剥皮,只需简单地将导线横向插入一个IDC端子即可。IDC上的端接梁刺破绝缘外层,然后给导体施加一定的正向压力。其最终的连接通过一条与端接梁保持平衡的导体来完成,见图1所示。

图1 存在某一间距的IDC——实心导线

这一设计在大多数情况下是完全可行的。不过,这一设计也有两个其本身固有的重要缺点:

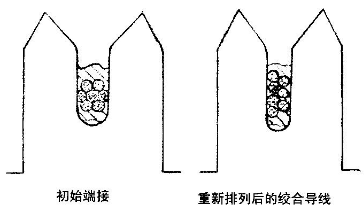

1)首先,由于这种IDC插头的间距只是比导体外部直径稍微小一点,所以IDC上的端接梁必须非常坚硬。其位移的测量单位为万分之一英寸。在初始阶段,能做到这一点已经是比较满意了,但是,在使用绞合导线的情况下,绞合导线在重新排列后,可能不具备足够的弹性应力,无法为该导体提供满意的压力,见图2。

2)其第二个缺点是在实际应用过程中,传统的留有一定间距的IDC需要为要求端接的每种线规的导线提供一个不同的间距尺寸。

图2 存在一定间距的IDC——绞合导线

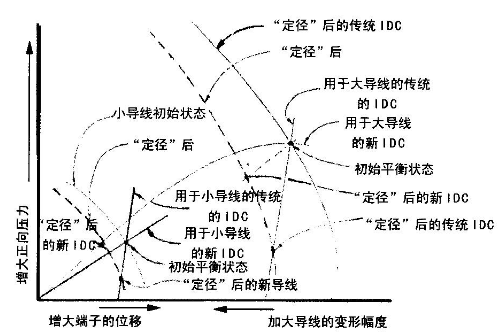

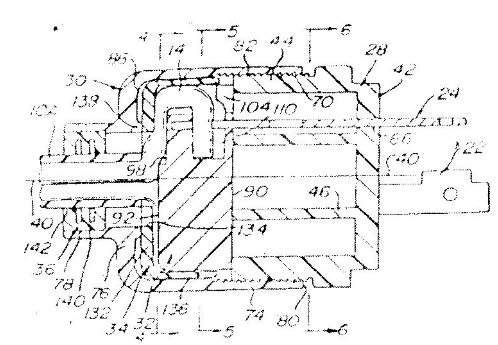

图3为传统IDC导线和零间距IDC导线的压力与位移关系示意图。由此可以看出,如果采用传统的IDC,则要求为每一种导线线规号提供单独的端子设计。不过,简单的零间距IDC可以端接线径较小的和线径较大的导线。图中的虚线表示在恶劣的环境条件(如热冲击和机械振动)下,绞合导线重新排列后的导线曲线。从该图我们可以看出,零间距端子在导体上保持较高的压力,而传统的、有间距IDC端子失去了其大部分压力。实际测试所得出的试验数据更是发人深省。

图3 导线压力与位移关系示意图

表1 典型的零间距IDC试验数据低电路电阻

导线尺寸 | 初始 (mΩ) | 振动试验后 (mΩ) | 气密试验后 (mΩ) | |||

平均值 | 最大值 | 平均变化值 | 最大变化值 | 平均变化值 | 最大变化值 | |

#22 AWG绞合导线 | 2.0 | 2.9 | +0.1 | +0.5 | 0.0 | +0.4 |

#16AWG绞合导线 | 0.9 | 1.0 | 0.0 | +0.1 | -0.1 | -0.1 |

#16AWG实心导线 | 1.0 | 1.0 | +0.1 | +0.1 | +0.2 | -0.7 |

#10 AWG实心导线 | 0.6 | 0.7 | 0.0 | +0.1 | +0.2 | +1.0 |

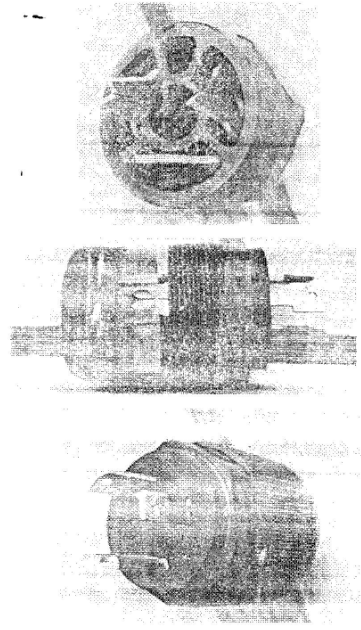

表1为我们设计的零间距IDC导线螺母的典型试验数据。图4~9是几年来我们开发的几种零间距IDC类产品。

图4 分立导线(DW)IDC100

图5 IDC导线螺母

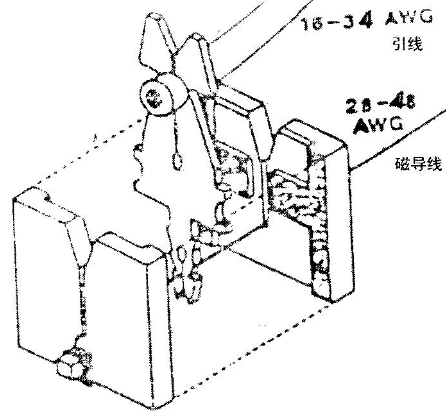

图6 磁导线端接系统

图7 接触件IDC端子块

图8 前置变压器的镇流连接器

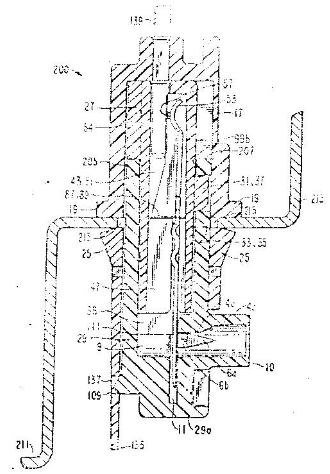

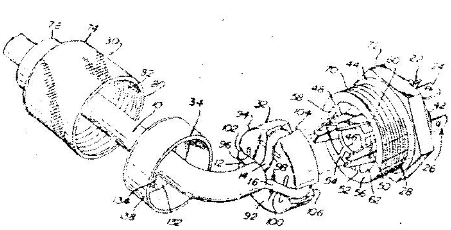

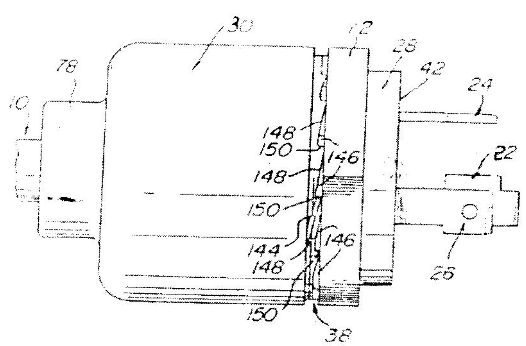

图9是一种典型的IDC插头端子。其插合端采用工业技术规范,而IDC一端安装了一个我们所设计过的最大的IDC。它既可以端接线径大到8AWG的导线,也可以端接线径小到20 AWG的导线。

图9 IDC插头端子

众所周知,大多数插头在端接之前都需要进行剥线。于是,这些导体要采用螺钉在较重的金属板之间挤压。由于这些金属板材料太硬,其本身不会发生挠曲变形,故其能量储存机构本身就成为一种变形的导体。

据估计,我们所开发的巨型IDC插头可以储存的能量大约相当于螺丝端子100倍。这可以从采用螺丝端接的所谓“医用级”IDC插头的应用实例中得到充分的验证。无论插头连接得多么紧密,它们都能很快地松开,因此,必须定期采取例行的紧固措施来保持其插合状态。这就存在一种潜在的危险,也正是其缺点所在。采用我们开发的插头后,一经安装使用之后便无须再进行进一步保养。

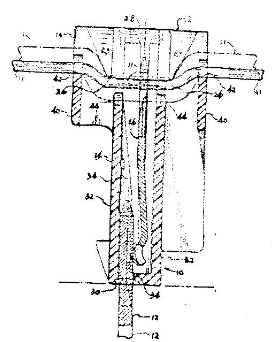

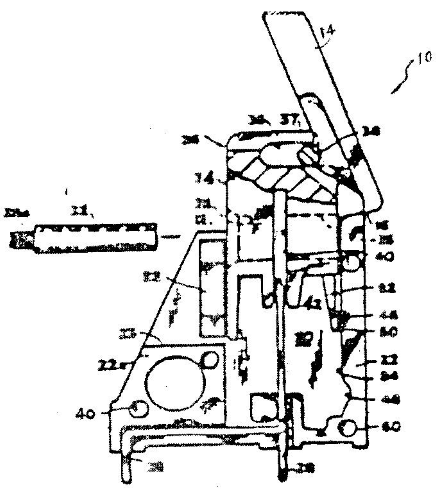

图10 IDC插头部件分解图

我们设计的IDC插头其本身结构较为简单,见图10。该插头所采取的唯一的金属元件就是端子元件本身。没有使用任何螺钉、金属板或铆钉。我们采用的是4个塑料元件,其设计与金属元件基本相同。导线应用大概是我们新设计的最大的节约之处。唯一需要做的准备工作是将绝缘套剪开一段长度,然后将导线置于接线端子块中,向下滑动将锁紧螺母-止推垫圈将导线固定到位,同时还可以防止上部护套直接摩擦导线。最后,再将该器件简单地拧紧即可。

图11 IDC插头的最后装配图

图11表示插头的最后装配情况。大型壳体采取螺纹结构具有很显著的结构上的优点。对于左手操作槽锁紧板手的人来说,其空着的右手可以采用这一方法轻易地端接3根直径为8AWG的导线。

图12 IDC插头实物图片

传统的插头应力释放构件一般由一个夹持装置组成,其夹持装置一般采用两个自攻螺丝。如果其锁紧力足够高的话,这一方法似乎也行得通。但是,这一方法往往比较费时而且通常也比较危险。

我们新近设计的应力释放构件完全是自动完成的。图11显示,所有的端接力实际上已经超越了导线的两侧,一经端接完毕,它就可以紧紧地将导线压入一个规定的地方。通过这一挤压作用加上直角弯曲就可以提供极好的应力释放作用,而不管其导线的直径大小。

大多数插头的设计都有4个塑料元件,而我们采用的新设计只需要3个端子即可,没有其它任何金属元件。相比之下,与我们进行对照的其它插头却需要采用15个元件,包括金属板、螺钉和铆钉。为了便于讨论,我们假定其金属成本是我们所用成本的2倍。

1)装配

我们唯一的实际装配工序就是将3个端子采用边缘棘轮压入导线之中,其它元件只是简单地套装在一起。这样在导线应用之前就不至于遗漏其中的任何一个部件。据估计,大多数设计需要采用上百万美元的自动化装配线。而我们的设计只是采用简单的、成本较低的工模具即可投入批量生产,其工模具的成本可能仅占总成本的5%。

2)导线应用

这一点可能是我们设计中的最为节省的地方。据估计,与传统的插头相比其工序时间要求是一分钟比五分钟。按每小时30美元的工资标准来计算,仅此一项就可以使单位实际成本节约2美元左右。

3)维修保养

我们的设计连同其巨大的能量储存系统在内不要求进行任何保养,即使是在采用螺丝锁紧的情况下也是如此,而传统的器件往往需要进行终生养护。

4)附加器件

此外,我们还在设计中添加了密封器件和棘轮机构,以避免连接器插头在后面的应用过程中被人拧开。

(1)密封件

在我们的设计中,密封件成为应力释放机构的一部分,实际上是将导线的绝缘套向锁紧螺母-止推垫圈处挤压,反过来,也就挤压上部壳体的内侧。这就自动提供了一个密封性能良好的环境条件。此外,我们还可以添加一个传统的导线密封件。

(2)棘轮机构

图13表示一个位于上部壳体上模塑成型的棘轮机构,其下部为一个钢件。为了拧开插头,这一器件(只增加一个附加元件)要求向下按压钢簧,这与那种防冻容器有所不同。由于连接器中的摩擦现象经常发生,所以我们认为这一特点其实并不是必不可少的。

图13 IDC插头棘轮机构

相互配合的连接器应采用同一种IDC,但其阴接触件应采用一种调谐叉形密闭输入型。这种设计形式对于插头的拧合锁紧特性非常有效。因为IDC末端是一种复杂的端子元件,我们认为,阴、阳端子应由同一种模具中制造而成。

所有的3个阳端子是在同一种模具中制造而成的,其模具车床可以互换使用。所有的3个阴端子也彼此相同。

我们在插头设计过程中所采用的基本设计原理可以简单地应用于许多工业用和民用小型连接器中。连接器的大多数外形结构采用圆形设计,不过在采用一种螺旋推拉起重器作为端接方式条件下,也可以很容易地制成其它形状如矩形。

6 结论

在对电子连接器插头的多年研究之后,我们终于看到了电子连接器技术取得了质的飞跃。

通过比较分析可以得出结论,我们所研制的绝缘移位连接器(IDC)插头确实处于国际先进水平,无论在成本、性能、易于操作还是在安全性方面均具有世界一流水平。

作者简介:闻春国,译审,中国翻译协会专家会员,从事情报与翻译30余年,出版有多部译著。

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请与我们联系,我们将及时更正、删除,谢谢。